新闻中心

汽车筒式减振器台架试验方法(二)

信息来源:玉环华科设备制造有限公司信息中心 发布时间2012/12/20

3 温度特性试验

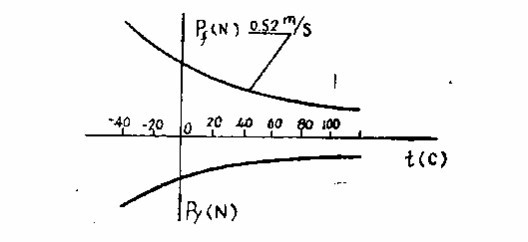

3.1 目的:测定温度特性P—t 曲线(如图5)及计算热衰减率。

3.2 设备:按本标准附录A 规定的减振器示功试验台,配以电热鼓风箱及电冰箱或等效的升温、降温装置。

3.3 条件:

3.3.1 试验温度:

-30,-20,-10,0,20,40,80,100℃测温允差±3℃,在达到所规定温度后,保温1.5h。

3.3.2 试件试验行程: 100mm。

3.3.3 速度:0.52m/s。

3.3.4 方向:铅垂方向。

3.3.5 位置:大致在减振器行程的中间部分。

3.4 试验方法:

3.4.1 试件按3.2 规定的设备升温(或降温)到3.3.1 所规定的温度。

3.4.2 将达到3.3.1 所规定的温度的试件立即按1.4 和1.5 实施和处理。

3.5 表示方法:

3.5.1 按图5 所示画出试件的温度特性P—t 曲线。

图5

3.5.2 按0.52m/s 速度的试验结果计算热衰减率。

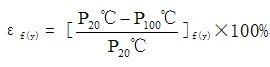

3.5.2.1 按下式计算热衰减率

复原(压缩)热衰减率

式中:P20℃、P100℃---分别表示试件在20℃、100℃时的阻力;

下标f、y---分别表示复原、压缩工况;

4 耐久牲试验

4.1 目的:测定试件的台架耐久性。

4.2 单动试验台试验法:此方法作为向本标准附录日规定的试验台过渡时使用。

4.2.1 设备:单动耐久性试验台。

4.2.2 条件:

4.2.2.1 试件温度:试件升温后外壁上端温渡,以强制冷却方式保持在70±10℃范围内,并适时监测。

4.2.2.2 试件上下装接位置应对中良好,并沿铅垂方向安装。

4.2.2.3 位置:大致在减振器行程的中间部分。

4.2.2.4 工作循环次数:1×106次。

4.2.3 操作:按4.2 实施;

4.2.4 在试验开始与结束时按1.3 记录示功图。

4.2.5 记录以下各项试验结果:

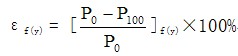

4.2.5.1 根据4.2.4 所记录的示功图计算阻力变化率

式中:P0、P100---分别表示试件在试前和试后的阻力。

4.2.5.2 检查试件关键零件、关键部位的磨损情况。

4.2.5.3 有无其它异常情况发生。

4.3 双动试验台试验法:

4.3.1 设备:双动耐久性试验台。

4.3.2 条件:

4.3.2.1 试件温度:试件升温后,外壁温度以强制冷却方式保持在70±10℃范围内,并适时监测。

4.3.2.2 运动方式:上、下两端同时沿铅垂方向运动。

4.3.2.3 上端加振规范, S(mm)×n(C、P、m)=100×l00。

4.3.2.4 下端加振规范:

a.行程: 14~20mm;

b.频率: 500~720C、P、m;

c.速度:按1.3.4 达到0.52m/s 的速度。

4.3.2.5 工作循环次数:以下端循环次数计1×106次。

4.3.2.6 必要时加侧向力,由制造厂与用户商定。

4.3.3 操作:参照4.2.4 实施。

4.3.4 试验结果按4.2.5 并记录上下端试验结果。

附录A

减振器示功试验台(补充件)

A.1 单动(一端固定,另一端实现近似的简谐波运动)。

A.2 行程可调。

A.3 有级或无级变速。

A.4 A.2、A.3 能保证实施本标准1.3、2.3 的试验参数,即S×n=100(mm)×100(C、P、m)的规范示功图和速度特性试验的最高速度不低于1.5m/s。

A.5 可配备适当的电测系统和计算机系统。

附录B

试验台选用的标定方法(补充件)

B.1 采用五等砝码或砝码标定法。

B.2 采用三等标准测力计或标准弹簧标定法。

注意事项:标定最大量应大于试件的最大阻力值,标定点在拉伸、压缩方向各不少于5 点,加载、卸载曲线的不重合度不大于最大标定量的1%,记录线条宽度不得大于0.2mm。