新闻中心

汽车筒式减振器台架试验方法(一)

信息来源:玉环华科设备制造有限公司信息中心 发布时间2012/12/17

中华人民共和国机械工业部部标准 QC/T 545—1999

汽车筒式减振器 台架试验方法 代替JB 3901—85

本标准适用于汽车悬架用筒式减振器的台架试验。

1 示功试验

1.1 目的:测取试件的示功图和速度图。

1.2 设备:按本标准附录A 规定的减振器试验台。

1.3 条件:

1.3.1 试件温度: 20±2℃。

1.3.2 试件试验行程S:(100±1)mm。

1.3.3 试件频率n:(100±2)c、p、m。

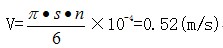

1.3.4 速度V:根据1.3.2 和1.3.3 并由下式决定的减振器活塞速度。

在减振器行程较小,不宜选用100mm的试验行程时由制造厂与用户商定试验速度值。

1.3.5 方向,铅垂方向。

1.3.6 位置:大致在减振器行程的中间部分。

1.4 试验方法

1.4.1 定期按本标准附录B 的试验台标定方法取得测力元件标定常数1(N/mm)。

1.4.2 按1.3 加振,在试件往复3~5 次内记录示功图。

1.4.3 在不装试件时,画出基准线。

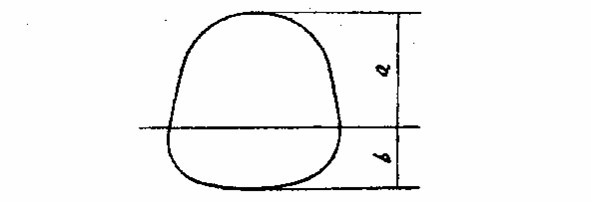

1.5 阻力计算:参见图1

图1

Pf = a·l

Py = b·l

式中:Pf---复原阻力,N;

Py---压缩阻力,N;

a、b---分别为示功图复原部分(f)和压缩部分(y)与基准线间的最大距离,mm;

l---试验台测力元件的标定常数,N/mm;

2 速度特性试验

2.1 目的:检测减振器在不同活塞速度下的阻力,取得试件的速度特性。

2.2 设备:按标准附录A 规定的减振器示功试验台,配以相应的电测量装置。

2.3 条件:

2.3.1 试件温度: 20±2℃

2.3.2 试件试验行程S:20~100mm

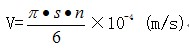

2.3.3 速度:V

2.3.4 方向:铅垂方向。

2.3.5 位置:大致在减振器行程的中间部分。

2.4 试验方法:

制造厂或研制单位可根据具体情况选用下述方法之一。

2.4.1 直接记录法:

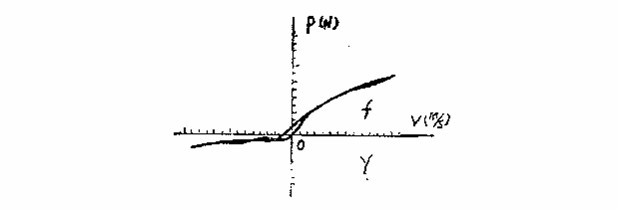

在标准附录A规定的试验台上,采用相应的电测量装置,利用传感元件取得减振器活塞速度和相应的阻力信号;将该两信号同时输入记录装置而直接获得减振器的速度特性。

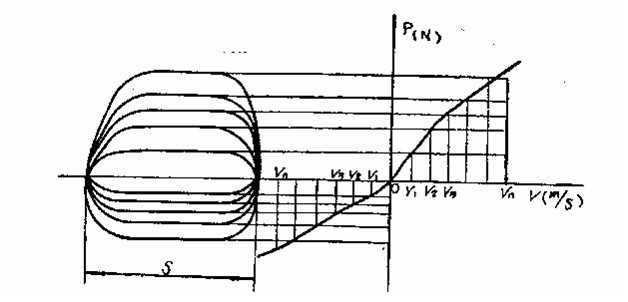

速度特性曲线如图2 所示。

图2

2.4.2 多工况合成法

根据2.3.3 可以变化行程(S),或频率(n)之一,而取得变化的速度值(V),及相应工况下的阻力(P)形成速度特性的若干点,最终光滑连接构成速度特性P—V 的试验曲线。

2.4.2.1 固定行程,变化频率时:

每个测点工况皆按本标准1.4 实施。

最后如图3 所示取得试验速度特性P—V 曲线:

图3

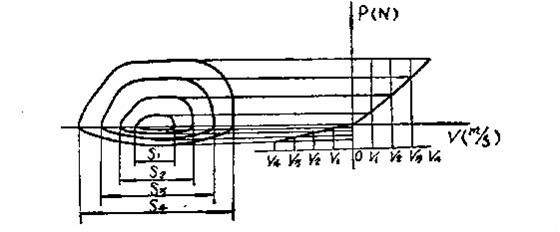

2.4.2.2 固定频率变化行程时:

每个测点工况皆按本标准1.4 实施。

最后如图4 所示取得试验速度特性:

图4